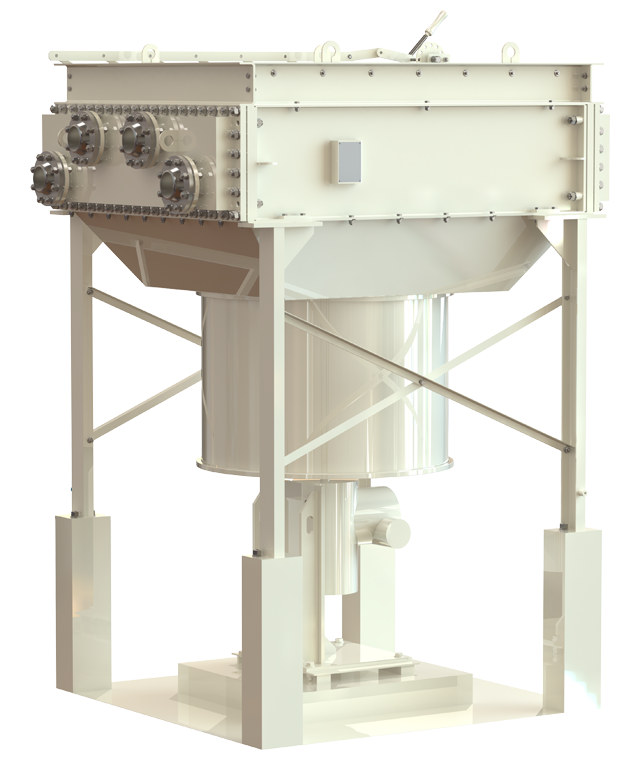

Сварной пакетный теплообменник с разборным корпусом

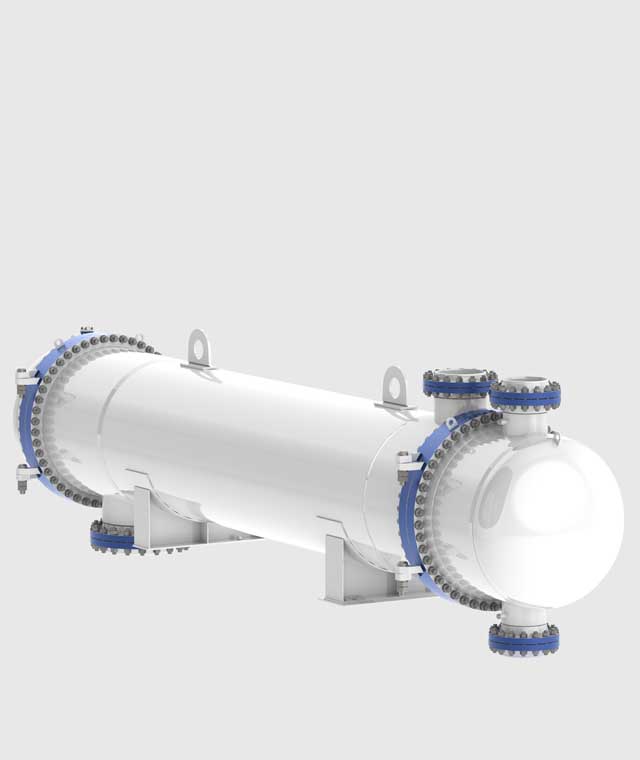

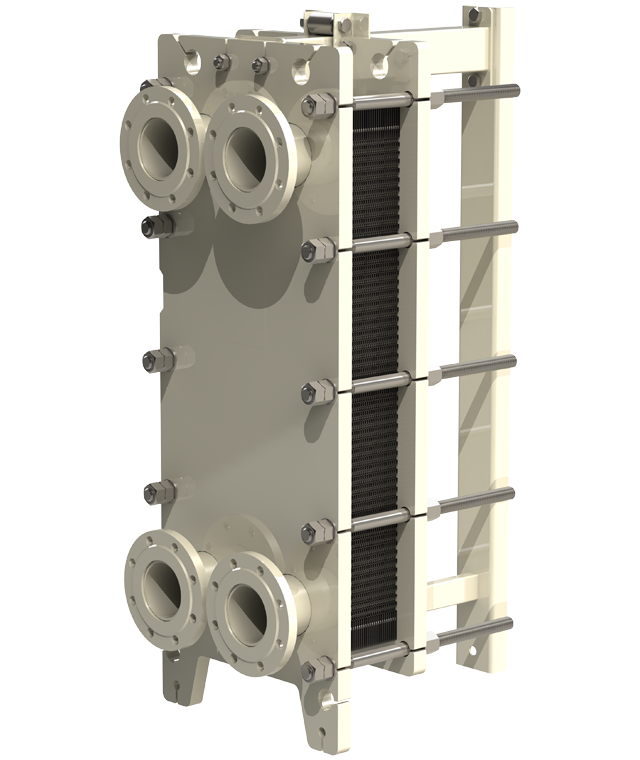

Сварной пакетный теплообменник с разборным корпусом это — аппарат, обладающий высокой экономической эффективностью благодаря специальной конструкции и простоте обслуживания. Это инновационный аппарат, специально разработанный и успешно эксплуатируемый более 10 лет, как альтернатива кожухотрубному и пластинчатому теплообменному оборудованию для задач по теплообмену в технологических процессах предприятий нефтегазового комплекса, химической промышленности, металлургии и других отраслях промышленности.

Уникальные особенности сварного пакетного теплообменника с разборным корпусом

- Эксплуатация на температурах от -200°С до +650°С

- Эксплуатация на давлениях до 100 bar

- Применение в условиях «грязных» сред и высоковязких продуктов

- Отсутствие застойных зон значительно продлевает пробег аппарата между очистками

- В конструкции предусмотрена компенсация температурных расширений

- Размеры и вес в несколько раз меньше, чем у кожухотрубного теплообменника

- Разность давлений между полостями может достигать 70 bar

- Различные варианты расположения штуцеров в аппарате (под существующую обвязку)

- Легкий доступ к поверхности теплообмена для осуществления механической очистки, ревизий, ремонта, непосредственно на месте установки без демонтажа и отсоединения от трубопроводов

- Обслуживание проводится 1-2 сотрудниками без применения подъёмно-транспортных механизмов и специальных средств

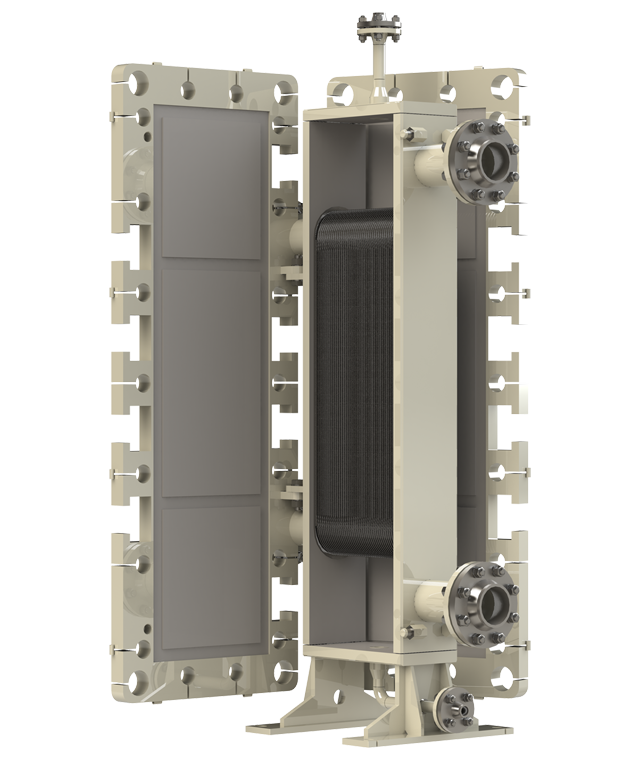

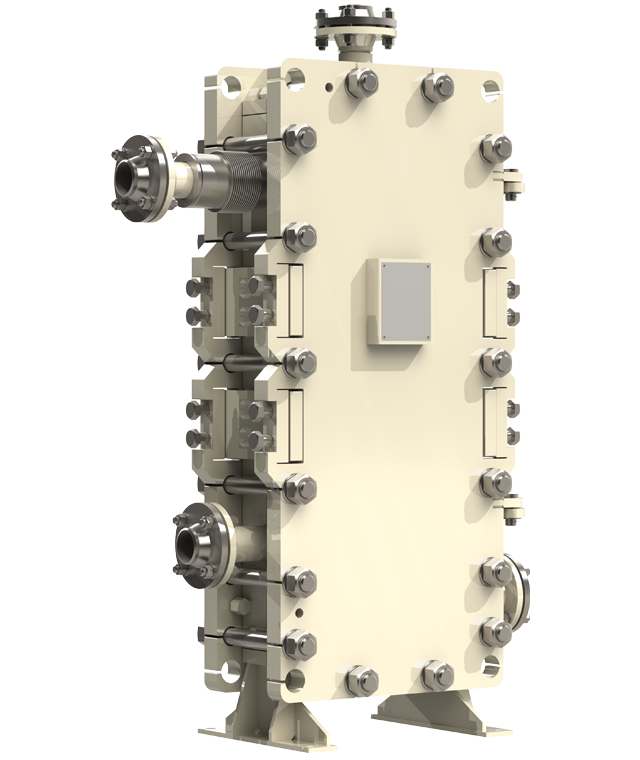

Конструкция сварного пакетного теплообменника с разборным корпусом

Его конструкция сочетает в себе компактность пластинчатого теплообменника и надежность кожухотрубного аппарата. При его разработке были учтены и устранены многие недостатки и ограничения, присущие вышеперечисленным аппаратам.

1 — Корпус

1 — Корпус

2 — Прижимные плиты

3 — Теплообменный пакет

4 — Уплотнительные прокладки

5 — Бандажные плиты

6 — Стяжные шпильки и гайки

7 — Фланцы

8 — Крепежные болты

9 — Лапы

Особого внимания заслуживает теплообменный пакет | Характеристики теплообменного пакета

- В теплообменном пакете отсутствуют застойные зоны, в следствии чего значительно удлиняется пробег аппарата между очистками, а также сокращается время и стоимость работ на проведение механической и химической очистки.

- Среда в теплообменном пакете движется по прямым каналам, аналогично трубному пучку.

- Длина каналов теплообменного пакета составляет от 160 мм до 560 мм, что значительно упрощает их очистку в сравнении с трубчатыми теплообменниками, где длина теплообменной трубки достигает нескольких метров.

- Каналы в теплообменном пакете просматриваются насквозь, что гарантирует 100% очистку от механических загрязнений.

- Ширина каналов 8 мм является достаточной для прохождения «грязных» рабочих сред с механическими включениями.

- Турбулентный режим и высокие скорости движения сред в теплообменном пакете увеличивают коэффициент теплопередачи, снижает интенсивность загрязнения и способствуют самоочищению каналов.

- Коррозионная стойкость теплообменного пакета решается не путем использования более толстых материалов, а за счет применения высоколегированных марок стали для расчетной службы аппарата не менее 20 лет.

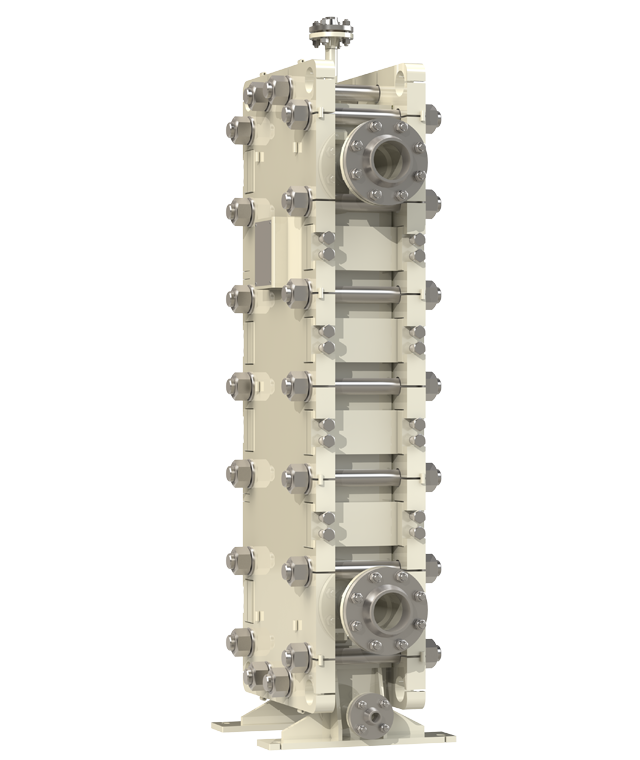

ОСОБЕННОСТИ ОБСЛУЖИВАНИЯ СВАРНОГО ПАКЕТНОГО ТЕПЛООБМЕННИКА С РАЗБОРНЫМ КОРПУСОМ

Важным преимуществом данного оборудования является легкость и простота его обслуживания непосредственно на месте установки без демонтажа и отсоединения от трубопроводов, а также без применения подъемно-транспортных механизмов, благодаря особенностям конструкции.

КОНСТРУКЦИЯ: прижимные плиты на траверсе

- Обслуживание аппаратов (видео сервисного обслуживания смотреть тут >>>)

- Для обслуживания аппарата достаточно двух человек. Очистка теплообменника проводится за одну рабочую смену.

- Конструкция теплообменника позволяет проводить обслуживание на месте установки без отсоединения от подводящего трубопровода.

КОНСТРУКЦИЯ: прижимные плиты на петлях

- Обслуживание аппаратов (видео сервисного обслуживания смотреть тут >>>)

- Доступ к теплообменному пакету осуществляется без применения подъемно-транспортных механизмов.

- Разборный корпус аппаратов, а также геометрия каналов теплообменного пакета (каналы просматриваются насквозь), позволяет удалять до 100% загрязнений при помощи обычной гидромеханической очистке.

Компенсация температурных расширений

Одной из причин выхода из строя теплообменных аппаратов является большая разность температур между средами (130°С и выше), что приводит к расширению металла и как следствие к его разрушению. В сварных пакетных теплообменниках существуют меры по компенсации расширений.

Применение U-образного теплообменного пакета| Применение компенсатора температурных расширений

Начиная с 2009 года на производственные мощности одного нефтеперерабатывающего завода (Украина) в общей сложности было поставлено более 70 сварных пакетных теплообменников с разборным корпусом на замену трубчатых теплообменников. С момента поставки и до настоящего времени, ни один аппарат не был выведен из эксплуатации и не был заменен на аппарат другого производителя. Все аппараты продолжают работать согласно расчетным параметрам.

Аппараты эксплуатируются на технологических позициях с рабочими давлениями от минус 0,95 bar до 63 bar и температурами от +5°С до +350°С таких как:

| холодильник-конденсатор пропана | паровой нагреватель вакуумного газойля |

| охладитель дизельного топлива | раствор рафината и фенол-крезольной смеси |

| конденсатор паров бутановой фракции | нагреватель сырья пентановой фракции |

| охладитель водородсодержащего газа | конденсатор паров бутан-бутиленовой фракции |

| конденсатор паров после колонны | паровой нагреватель нефть/мазут |

| подогреватель насыщенного раствора моноэтаноламина | рекуператор тепла потоков фенол-крезольной смеси и асфальтно-экстрактного раствора |

| и др. |

Сварные пакетные теплообменники с разборным корпусом успешно применяются в технологических процессах, где ранее эксплуатировались исключительно кожухотрубные теплообменники, таких как:

- каталитического крекинга

- гидроочистки

- установках по сливу вязких нефтепродуктов в зимнее время

- фракционирования нефти при атмосферной и вакуумной перегонке

- изомеризации

- риформинга

а также на других технологических процессах по нагреву, испарению, охлаждению конденсации, рекуперации тепла нефти и газов, а также продуктов, получаемых в результате их переработки.

ЭКОНОМИЯ НА РЕАЛЬНОМ ПРИМЕРЕ 10 ТЕХНОЛОГИЧЕСКИХ ПОЗИЦИЙ, УСТАНОВЛЕННЫХ НА ОДНОМ НПЗ

| № | Позиция | Тип

Аппарата |

Кол-во | Площадь м2 | Длина, мм | Вес, кг | Цена, € |

| 1 | конденсатор паров бутановой фракции | пакетный | 1 | 88 | 900 | 5300 | 118 217,00 |

| трубчатый | 1 | 700 | 8000 | 18400 | 186 000,00 | ||

| 2 | конденсатор паров после к-2 | пакетный | 2 | 276 | 1000/1000 | 6000 | 153 224,00 |

| трубчатый | 1 | 1000 | 8000 | 27600 | 280 000,00 | ||

| 3 | охладитель водородсодержащего газа | пакетный | 1 | 14 | 750/750 | 1200 | 89 000,00 |

| трубчатый | 1 | 325 | 8000 | 19800 | 217 000,00 | ||

| 4 | раствор рафината и сухой фенол-крезольной смеси | пакетный | 1 | 100 | 1574 | 6100 | 118 600,00 |

| трубчатый | 1 | 460 | 7245 | 17171 | 312 000,00 | ||

| 5 | холодильник-конденсатор пропана | пакетный | 1 | 153 | 1384 | 3000 | 169 213,00 |

| трубчатый | 1 | 955 | 8070 | 20873 | 532 176,00 | ||

| 6 | холодильник-конденсатор пропана | пакетный | 2 | 222 | 650/650 | 13700 | 372 580,00 |

| трубчатый | 1 | 955 | 8070 | 20873 | 532 176,00 | ||

| 7 | рекуператор тепла потоков фкс и аэр | пакетный | 1 | 65 | 900 | 7400 | 72 900,00 |

| трубчатый | 1 | 275 | 6000 | 15000 | 115 380,00 | ||

| 8 | рекуператор тепла потоков фкс и аэр | пакетный | 1 | 65 | 900 | 7400 | 72 900,00 |

| трубчатый | 1 | 286 | 6000 | 15000 | 115 380,00 | ||

| 9 | охладитель водородсодержащего газа | пакетный | 1 | 20 | 600 | 3100 | 20 700,00 |

| трубчатый | 1 | 140 | 6000 | 7000 | 38 450,00 | ||

| 10 | конденсатор | пакетный | 1 | 138 | 2678 | 12000 | 204 735,00 |

| трубчатый | 1 | 1000 | 8000 | 27000 | 1 000 000,00 |

|

Общая стоимость сварных пакетных аппаратов с разборным корпусом составила |

Экономия от внедрения сварных пакетных аппаратов с разборным корпусом вместо трубчатых аппаратов на 10 позициях, на этапе закупки составила | Общая стоимость кожухотрубных аппаратов составила |

|

1 392 069 € |

1 936 000 €, что составляет 58,16% |

3 328 562 € |

Экономическая выгода применения сварного пакетного теплообменника с разборным корпусом

За годы эксплуатации результатами экономического эффекта (экономия эксплуатационных затрат) применения сварных пакетных теплообменников с разборным корпусом вместо трубчатых теплообменников стали:

- Экономия на этапе закупки оборудования до 73%*

- Экономия человеческих ресурсов на проведении сервиса до 60%*

- Сокращение времени на проведение сервиса до 72%*

- Экономия средств на обслуживании теплообменника до 77%*

- Экономия средств на применении спецтехники 100%*

*В зависимости от технологической задачи

| Газы | Рассолы | Питание/орошение колонн |

| Вода | Масла | Поглотительные растворы |

| Щелочи | Углеводороды | Кубовые остатки |

| Пары/Конденсаты | Дистилляты | Флегма |

| Кислоты | Водородсодержащие среды | Воздух и др. |

- Нефтепереработка

- Нефтегазодобыча

- Нефтехимия

- Металлургия

- Химическая промышленность

- Энергетика

- Целлюлозно-бумажная промышленность

- Холодоснабжение

- Фармацевтическая промышленность

- Конденсация

- Нагрев

- Охлаждение

- Рекуперация

- Испарение

- Подогрев колонн

- Утилизация

Применение на технологической позиции 2-х сварных пакетных теплообменника с разборным корпусом по 50% нагрузки каждый, позволяет в случае не полной загрузки производства (50% и менее) задачу решать одним теплообменником, второй выводится в резерв:

ДЛЯ ПРОЦЕССА:

- Поддерживать температуры рабочих сред в требуемом диапазоне

ДЛЯ РАБОТАЮЩЕГО ТЕПЛООБМЕННИКА:

- поддерживать расчётные скорости рабочих сред в каналах, что позволяет:

- снизить скорость загрязнения поверхности теплообмена

- избежать ускорения коррозионных процессов

ДЛЯ «РЕЗЕРВНОГО» ТЕПЛООБМЕННИКА:

- подготовить теплообменник к работе на номинальной нагрузке (очистить)

- прекратить процессы коррозии на время простоя

- увеличить ресурс работы теплообменника (продлить жизненный цикл теплообменника)

Технологические позиции с резервированием

В беспрерывном технологическом процессе для исключения возможности аварийной остановки необходимо наличие резервного теплообменного аппарата. С кожухотрубчатыми теплообменниками задача решается путем установки резервного аппарата на 100% нагрузки (100% рабочий+100% резервный = 200% мощности). Используя сварные пакетные теплообменник задача решается тремя параллельно установленными аппаратами по 50% нагрузки каждый, два рабочих и один резервный (50% рабочий + 50% рабочий + 50% резервный = 150% мощности).

Это позволяет сэкономить на резервировании, а также в случае проведения обслуживания одного из теплообменников, оперативно перераспределить потоки сырья на оставшиеся два аппарат без остановки технологического процесса.